SETO RX 1.499 / 1.56 // 1.60 / 1.67 / 1.74 സിംഗിൾ വിഷൻ / പുരോഗമന / നീല നിറമുള്ള / ഫ്ലാറ്റ്-ടോപ്പ് / ഫ്ലാറ്റ്-ടോപ്പ് / ഫ്ലാറ്റ് റോക്രോമിക് ലെൻസ്

ഇഷ്ടാനുസൃതമാക്കിയ ലെൻസുകളുടെ ഉൽപാദന പ്രക്രിയ

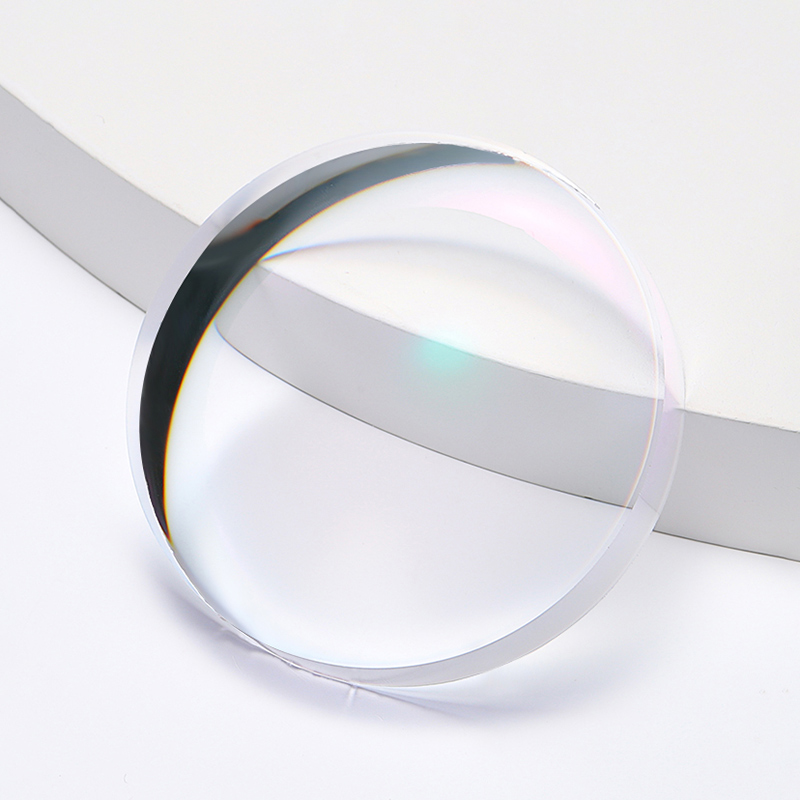

| സൂചിക | 1.499 | 1.56 | 1.60 | 1.60(മിസ്റ്റർ -8) | 1.67 | 1.74 |

| വ്യാസം (MM) | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 |

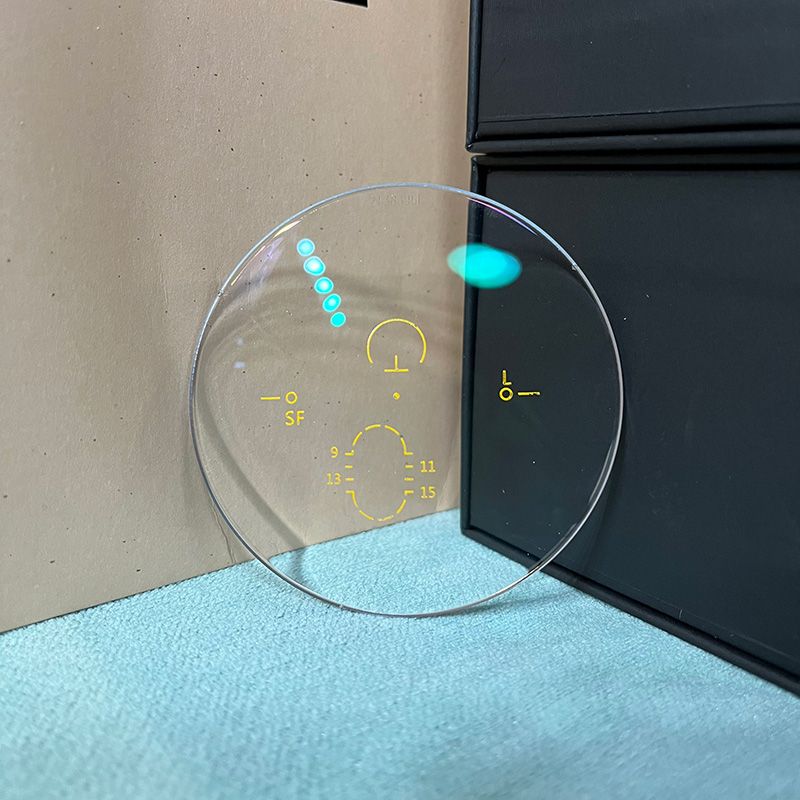

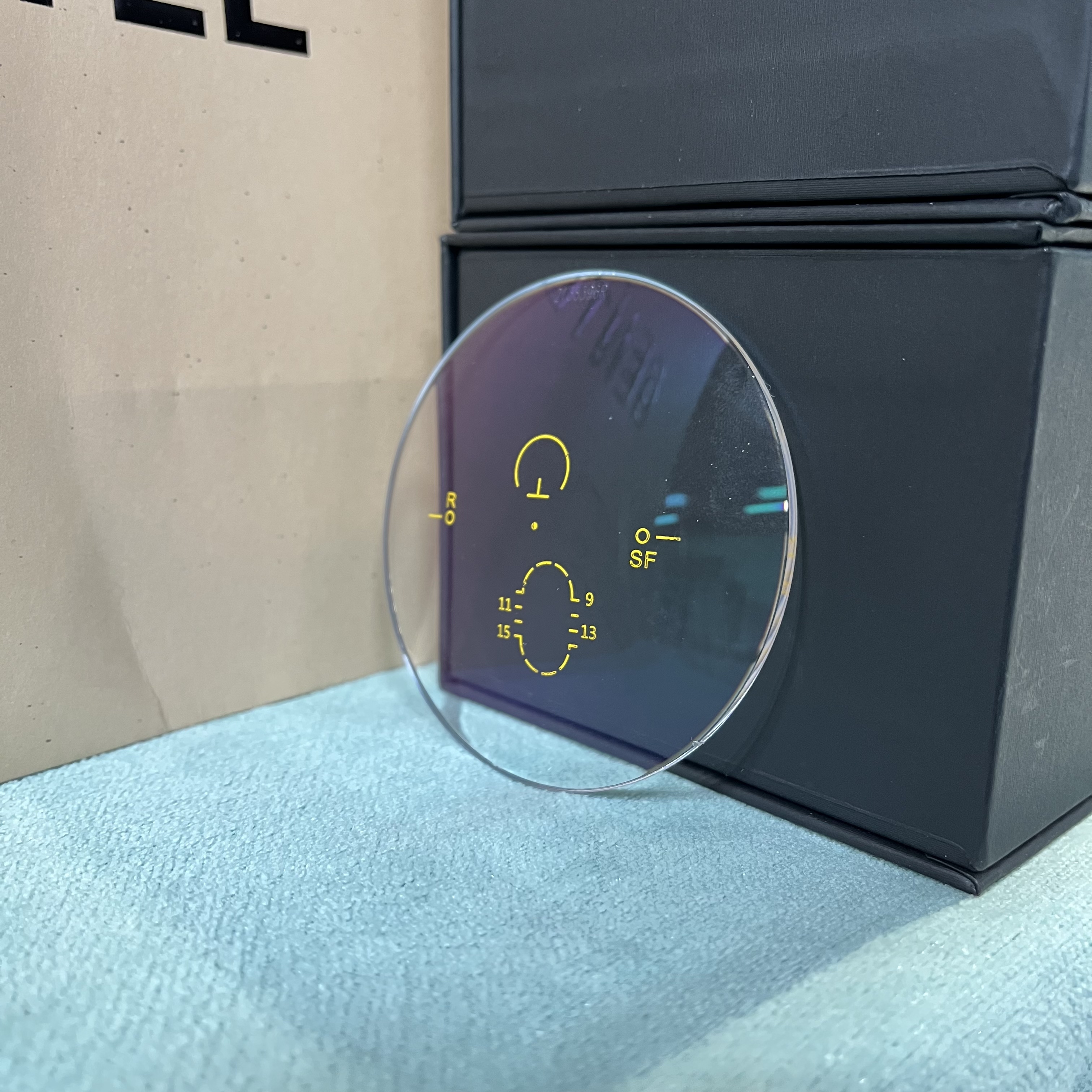

| വിഷ്വൽ പ്രഭാവം | ഒറ്റ ദർശനം ഫ്ലാറ്റ്-ടോപ്പ് വട്ടുക മുന്നേറുന്ന ധ്രുവേഷയിലിറക്കി ബ്ലൂസെറ്റ് ഫോട്ടോക്രോമിക് | ഒറ്റ ദർശനം ഫ്ലാറ്റ്-ടോപ്പ് റ round ണ്ട്-ടോപ്പ് മുന്നേറുന്ന ധ്രുവേഷയിലിറക്കി ബ്ലൂസെറ്റ് ഫോട്ടോക്രോമിക് | ഒറ്റ ദർശനം ധ്രുവേഷയിലിറക്കി ബ്ലൂസെറ്റ് ഫോട്ടോക്രോമിക് | ഒറ്റ ദർശനം ബ്ലൂസെറ്റ് ഫോട്ടോക്രോമിക് | ഒറ്റ ദർശനം ധ്രുവേഷയിലിറക്കി നീല കട്ട് ഫോട്ടോക്രോമിക് | ഒറ്റ ദർശനം നീല കട്ട് |

| പൂശല് | യുസി /HC /എച്ച്എംസി | HC /Hmc /Shmc | Hmc /Shmc | Hmc /Shmc | Hmc /Shmc | Shmc |

| പവർ റേഞ്ച് (SPH) | 0.00 ~ -10.00;0.25 ~ + 14.00 | 0.00 ~ -30.00;0.25 ~ + 14.00 | 0.00 ~ -20.00;0.25 ~ + 10.00 | 0.00 ~ -20.00;0.25 ~ + 10.00 | 0.00 ~ -20.00;0.25 ~ + 10.00 | 0.00 ~ -20.00 |

| CYL | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -4.00 |

| കൂട്ടിച്ചേര്ക്കുക | + 1.00 ~+3.00 | + 1.00 ~+3.00 |

ഇഷ്ടാനുസൃതമാക്കിയ ലെൻസുകളുടെ ഉൽപാദന പ്രക്രിയ

1. തയ്യാറാക്കൽ ഓർഡർ ചെയ്യുക:

ഓരോ ലെൻസ് കുറിപ്പടിയും വ്യക്തിഗതമായി പരിശോധിച്ച് കണക്കാക്കേണ്ടതുണ്ട്, തുടർന്ന് ആവശ്യമായ ഡാറ്റ പ്രോസസ്സ് ഷീറ്റിന്റെ രൂപത്തിൽ സൃഷ്ടിക്കുന്നു. പ്രോസസ്സ് ഷീറ്റ് (അതായത്, ശൂന്യമാണ്) - ഇടത് കണ്ണ്, വലത് കണ്ണ് - ഇടത് കണ്ണ്, വലത് കണ്ണ് എന്നിവ വെയർഹ house സിൽ നിന്ന് ഒരു ട്രേയിൽ സ്ഥാപിക്കും. ഉൽപാദന യാത്ര ഇപ്പോൾ ആരംഭിക്കുന്നു: കൺവെയർ ബെൽറ്റ് ഒരു സ്റ്റേഷനിൽ നിന്ന് മറ്റൊന്നിലേക്ക് ട്രേയെ നീക്കുന്നു.

2. തടയുന്നു:

ലെൻസിന് മെഷീനിൽ ശരിയായ സ്ഥാനത്ത് ഉറച്ചുനിൽക്കുമെന്ന് ഉറപ്പാക്കുന്നതിന്, അത് തടയണം. തടവുകാരുമായി ചേരുന്നതിന് മുമ്പ് സെമി-ഫിനിഷ്ഡ് ലെൻസിന്റെ മിനുക്കിയ മുൻഭാഗത്തേക്ക് ഒരു പാളി പ്രയോഗിക്കുക. താഴ്ന്ന മെലിംഗ് പോയിന്റുള്ള ഒരു ലോഹ അല്ലോയാണ് ലെൻസിൽ ചേരുന്ന മെറ്റീരിയൽ. അതിനാൽ, സെമി-ഫിനിഷ്ഡ് ലെൻസ് തുടർന്നുള്ള സംസ്കരണത്തിന്റെ സ്ഥാനത്തേക്ക് (രൂപീകരിക്കുക, മിന്നുന്നതും അദൃശ്യ ലോഗോയെ എടുക്കുന്നതിനും).

3. സൃഷ്ടിക്കുന്നു

തടഞ്ഞുവയ്ക്കൽ പൂർത്തിയായിക്കഴിഞ്ഞാൽ, ലെൻസ് ആവശ്യമുള്ള ആകൃതിയിലും കുറിപ്പടിയിലും രൂപം കൊള്ളുന്നു. മുൻ ഉപരിതലത്തിന് ഇതിനകം തന്നെ തിരുത്തൽ ഒപ്റ്റിക്കൽ പവർ ഉണ്ട്. ഈ ഘട്ടം ശൂന്യമായ ഉപരിതലത്തിലേക്ക് പിൻവശം സൃഷ്ടിക്കുക മാത്രമാണ്. ജനറേറ്റിംഗ് പ്രക്രിയയിൽ വ്യാസമുള്ള കുറവ്, മില്ലിംഗ് ടെക്നിക്കുകൾ, പ്രകൃതിദത്ത ഡയമണ്ട് ഫിനിഷിംഗ് എന്നിവയുള്ള ഡയഗണൽ കട്ടിംഗ് ഉൾപ്പെടുന്നു. ഫിനിഷിംഗ് പ്രക്രിയ നടത്തിയ ഉപരിതല പരുക്കത് ചെറുതാണ്, ലെൻസിന്റെ ആകൃതിയെയോ ആരംഭത്തെ ബാധിക്കാതെ നേരിട്ട് മിനുക്കലിനായി.

4. മിനുക്കിത് ആചരിക്കുന്നു

ലെൻസ് രൂപീകരിച്ച ശേഷം, ഒപ്റ്റിക്കൽ പ്രോപ്പർട്ടികൾ മാറ്റമില്ലാതെ 60-90 സെക്കൻഡിനായി ഉപരിതലം മിനുക്കിയിരിക്കുന്നു. ചില നിർമ്മാതാക്കൾ ഈ പ്രക്രിയയിലെ ലെൻസിലെ ആന്റി-ക counter ണ്ടർഫൈറ്റിംഗ് ലേബലിന്റെ ലേസർ കൊത്തുപണി പൂർത്തിയാക്കും.

5. നിർജ്ജീവവും വൃത്തിയാക്കലും

ബ്ലോക്കറിലെ പ്രത്യേക ലെൻസ്, ബ്ലോക്കറിനെ ചൂടുവെള്ളത്തിൽ ഇടുക, അങ്ങനെ മെറ്റൽ അലോയ് പൂർണ്ണമായും പുനരുപയോഗം ചെയ്യും. ലെൻസ് വൃത്തിയാക്കി അടുത്ത സ്റ്റേഷനിൽ അറിയിക്കുന്നു.

6. ബന്ധിക്കൽ

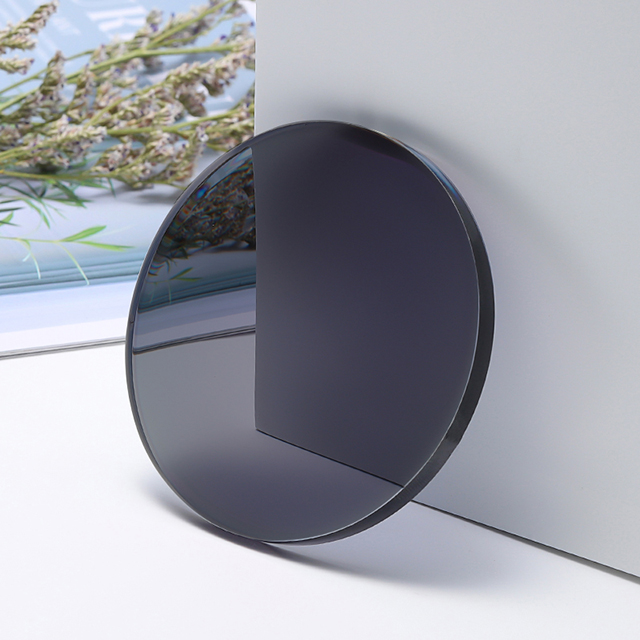

ഈ ഘട്ടത്തിൽ, Rx ലെൻസ് അഭ്യർത്ഥിച്ചാൽ ടിന്റ് ചെയ്തു. റെസിൻ ലെൻസുകളുടെ ഗുണങ്ങളിലൊന്ന് അവ ആവശ്യമുള്ള നിറത്തിൽ നിറയാൻ കഴിയും എന്നതാണ്. ഉപയോഗിച്ച ചായങ്ങൾ തുണിത്തരങ്ങളിൽ ഉപയോഗിക്കുന്നതിന് തുല്യമാണ്. ലെൻസ് ചൂടാക്കി ചാരന്മാരോടൊപ്പം അലങ്കരിച്ചിരിക്കുന്നു, ചായങ്ങളുടെ തന്മാത്രകളെ ലെൻസിന്റെ ഉപരിതലത്തിലേക്ക് നുഴഞ്ഞുകയറാൻ അനുവദിക്കുന്നു. തണുത്തപ്പോൾ, ചാരന്മാരെ ലെൻസിലേക്ക് പൂട്ടിയിടുന്നു.

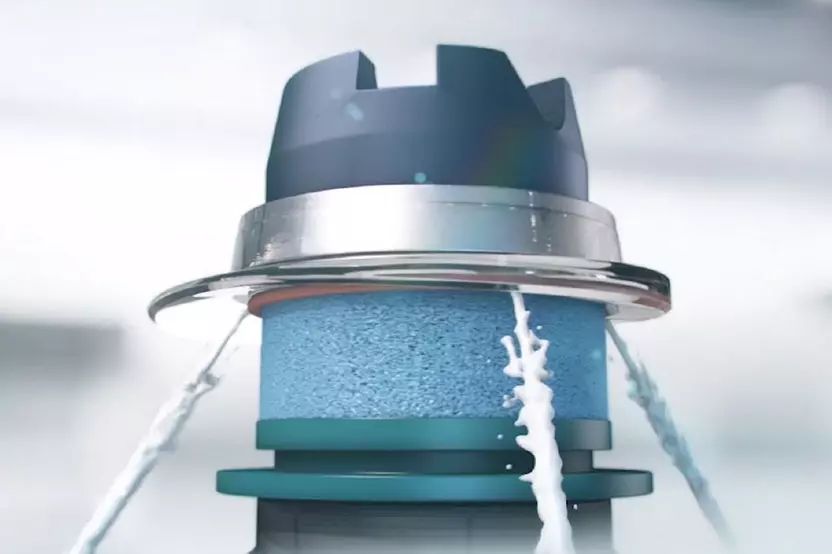

7. പൂശുന്നു

Rx ലെൻസിന്റെ കോട്ടിംഗ് പ്രക്രിയ സ്റ്റോക്ക് ലെൻസിന് തുല്യമാണ്.

കോട്ടിംഗ് ലെൻസിനെ സ്ക്രാച്ച്-റെസിസ്റ്റന്റാക്കുന്നു, മോടിയുള്ള പ്രതിഫലനങ്ങളെ കുറയ്ക്കാൻ കഴിയും. ലെൻസ് മിനുസമാർന്ന ഉപരിതലത്തിൽ, അത് അഴുക്കും വെള്ളത്തിനും എതിർക്കുന്നു, പ്രതിഫലനങ്ങൾ കുറയ്ക്കുന്നു.

8. ഗുണനിലവാര ഉറപ്പ്

ഡെലിവറിക്ക് മുമ്പ് ഓരോ ലെൻസും ശ്രദ്ധാപൂർവ്വം പരിശോധിക്കുന്നു. ഗുണനിലവാര പരിശോധനയിൽ പൊടി, സ്ക്രാച്ച്, നാശനഷ്ടങ്ങൾ, കോട്ടിംഗ് കളർ സ്ഥിരതയുള്ള, തുടങ്ങിയ വിഷ്വൽ പരിശോധനയിൽ ഉൾപ്പെടുന്നു. ഓരോ ലെൻസും ഡൈയോപ്റ്റർ, അക്ഷം, കനം, ഡിസൈൻ, വ്യാസം തുടങ്ങിയ നിലവാരം പരിശോധിക്കാൻ ഉപകരണം പരിശോധിക്കുന്നു.

സാക്ഷപ്പെടുത്തല്

ഞങ്ങളുടെ ഫാക്ടറി